FMEA: Klíč k zajištění kvality ve výrobních procesech

Prevence je základ. To je klasická poučka spojená se zdravím. Držte si zdravý životní styl i ve firmě. Nástroj FMEA vám zajistí „zdravé tělo“, tedy zdravou výrobu. Bezvadný výrobek je zásadní pro pověst značky, spokojenost zákazníků a celkový obchodní úspěch. Vadné výrobky odhalíte různými přístupy. Jednak perfektní kontrolou kvality, která nepustí žádný chybný nebo potenciálně problematický výrobek k zákazníkům. Finální kontrola ale zachytává vady až po ukončení výroby, tedy z pohledu financí a využitých zdrojů poměrně pozdě. Místo toho odhalte potenciální poruchy, vady výrobku nebo procesu ještě před zahájením produkce. V tom vám pomůže FMEA.

FMEA

Tato zkratka vychází z anglického Failure Mode and Effects Analysis. V češtině se setkáte s trochu krkolomným označením Analýza druhů poruchových stavů a jejich důsledků nebo také Analýza příčin a důsledků vad případně Analýza možností vzniku vad a jejich následků. Překladů je několik. Název zní komplikovaně, ale perfektně vystihuje, v čem vám tato metoda pomůže.

Prostřednictvím FMEA identifikujete možné způsoby selhání, jejich příčiny, následky a pravděpodobnost výskytu jednotlivých chyb. Tyto potenciální závady na produktu nebo výrobním procesu si můžete řešit už ve fázi návrhu.

Už původ této metody vypovídá, že jde opravdu do hloubky. Vyvinuli ji odborníci v NASA při hledání významných rizik. O několik let později ji úspěšně aplikovala společnost Ford a pak už se ujala ve výrobě.

Důslednost analýzy

Analýza sama o sobě představuje jednoduchou metodu s jasnými výsledky. Neobejdete se bez dokonalé znalosti produktu případně zkušenosti s produktem. Při analýze procesu celého výrobku je nutná týmová práce. Zapojte různé obory, útvary, odbornosti, znalosti, zkušenosti. Využívání znalostí jen jednoho člověka je spíše na škodu a obvykle končí opomenutím některé oblasti nebo možné vady.

Poctivě zpracovaná FMEA pokrývá nejen technologický postup výroby produktu. Benefitem je i detailní popis procesu výroby.

Pusťte se do FMEA

Zařaďte FMEA i do své firmy. Její přínos je široký a vydatně převáží čas i náklady, které věnujete výrobku ještě před zahájením jeho výroby.

Zavedení FMEA ve firmě pomůže v mnoha směrech.

- Dodržování předpisů. Využití FMEA k zajištění kvality snižuje riziko porušení předpisů a případných sankcí.

- Minimalizace finančních rizik. FMEA snižuje riziko nákladných poruch a závad, které by mohly vyžadovat finančně náročné stažení z trhu, výměnu nebo odškodnění zákazníků.

- Zachování dobrého jména značky. Špatná kvalita výrobků vede k nespokojenosti zákazníků a jejich odchodu ke konkurenci.

- Efektivita provozu. FMEA podporuje hluboký vhled do procesů. Přitom identifikujete se zaměstnanci úzká místa, neefektivitu a oblasti pro zlepšení.

FMEA bez hranic

Stejně jako se mění vnější okolnosti, mění se i výrobek. Bez pravidelného přezkoumání ztratí FMEA svůj význam. FMEA funguje nejlépe, pokud je neustále aktualizována.

FMEA se z čistě výrobní oblasti vypracovala i do dalších částí firmy. Setkáte se tak s:

- SFMEA – analyzuje systémy v úvadní fázi a soustředí se i na vzájemnou interakci systémů. V praxi se hovoří o softwarové FMEA. Odpovídá na otázky, jak je systém funkční, výkonný. Zabývá se např. chybovými hláškami, které vznikly bez reálné příčiny.

- DFMEA – analyzuje výrobek už ve fázi designu ještě než se začne se samotnou výrobou. Zaměřuje se např. na vady konstrukce. Tato metoda zkoumá všechny možné způsoby vzniku poruchy.

- PFMEA – analyzuje procesy, nedostatky výroby nebo montáže, hodnotí se proces a jeho efektivnost. Sestavuje se před zahájením výroby, ideálně už ve fázi proveditelnosti. Pro každý zpracovatelský krok vyhodnocuje potenciální riziko. Následně se identifikují akce, které tyto nedostatky odstraní nebo sníží pravděpodobnost selhání. Management si předem udělá představu o řešení a alokuje prostředky a případné časové kapacity.

Zaveďte FMEA i ve své firmě. S FMEA máte v ruce hotový postup, jak s případnou chybou jednat. Jste na ni připraveni.

FMEA v praxi

Kam jinam zamířit na příklad z praxe, než do automobilového průmyslu. A rovnou do automobilky Ford. FMEA v ní začali používat v 80. letech minulého století. Cílem bylo zvýšení kvality vyráběných vozů a zároveň snížení výrobních nákladů.

Ford použil FMEA ke zkoumání svého výrobního procesu, identifikaci potenciálních chyb a slabých míst v procesu. Ford tak odhalil problémy se zásobováním dílů, nedostatečnou kvalitu některých komponentů a potřebu zlepšit proces montáže.

V konečném důsledku po nasazení nápravných opatření snížil počet chyb v procesu, zvýšil kvalitu svých vozů a zároveň snížil výrobní náklady. Tento příklad ukazuje, jak je FMEA účinným nástrojem pro zlepšení výrobních procesů a zvýšení konkurenceschopnosti firmy.

FMEA ve vaší firmě

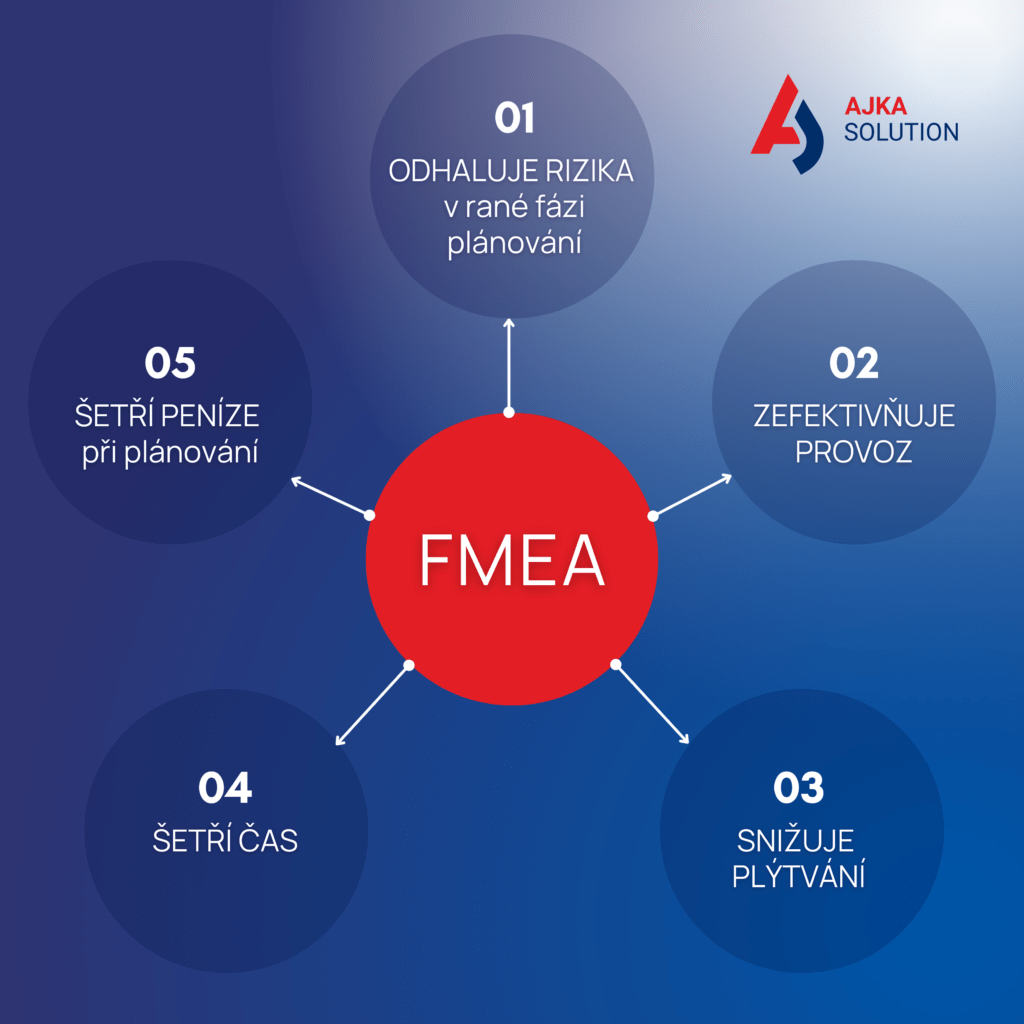

Sečteno a podtrženo, FMEA

- odhaluje rizika v rané fázi plánování,

- zefektivňuje provoz,

- snižuje plýtvání,

- šetří čas,

- šetří peníze při plánování.

Podívejte se na naše školení FMEA. Naučíme vás a vaše zaměstnance efektivně prezentovat projekt FMEA. Součástí je i praktická tvorba FMEA nebo prověření stávající verze FMEA.